Conozca cómo funciona cada etapa del proceso de producción:

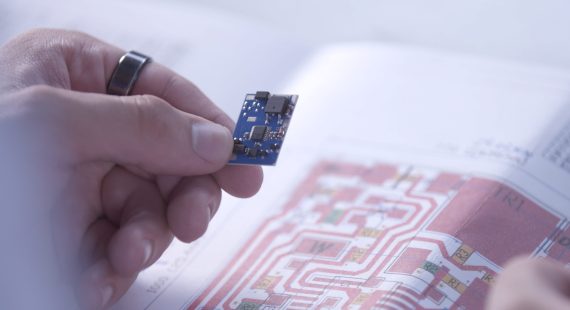

Proyecto: Nuestros ingenieros definen las conexiones y el posicionamiento de los componentes (layout). A partir de allí, se producen varios fotolitos para que posteriormente puedan utilizarse en la impresión de las capas y las resistencias.

Corte por láser: Contamos con el único equipo Lumonics V150 de corte por láser (CO2) del mercado brasileño, utilizado en el corte y perforación de la cerámica para el posterior retiro de la placa por unidad.

Impresión de los conductores: Se realiza por Silkscreen con impresoras de alta precisión (variaciones de 2 micrones) con dispositivos automáticos y con cámaras, para el perfecto ajuste de las pantallas, lo que permite crear los conductores en el circuito (capas).

Sinterización: Una vez que secados los conductores impresos en dryers, las placas cerámicas ingresan a un horno a 850 ºC donde se produce la sinterización de los metales impresos, lo que genera capas metálicas de baja resistividad y excelente conductividad.

Impresión de las resistencias: Se imprimen sobre los conductores (capas) de las placas de Silkscreen y posteriormente se someten a un nuevo proceso de sinterización para que las pastas resistivas adquieran la consistencia necesaria y se definan las propiedades eléctricas.

Ajustes de las resistencias: Se realiza mediante el uso de Laser Trimming, de manera pasiva o activa, lo cual es determinante para que cada resistencia cuente con la precisión que se requiere para el proyecto. Con el uso de esta tecnología, logramos mantenernos dentro de las tolerancias del 5 % al 0,25 %.

Impresión de la cobertura: Puede realizarse mediante el uso de material orgánico o vítreo. Su aplicación tiene como objetivo proteger los conductores contra la oxidación, así como el corte por láser del ajuste en los resistores.

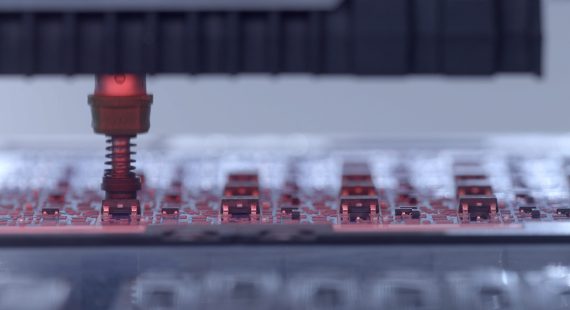

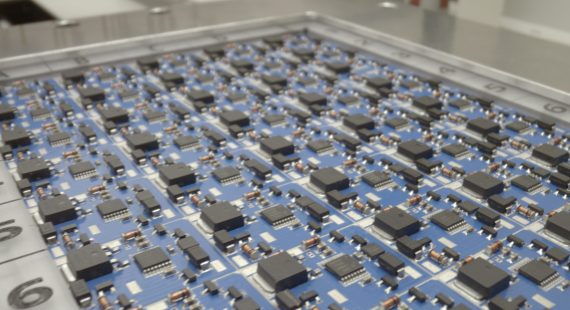

Montaje SMD: En esta etapa se realiza el montaje de los componentes electrónicos por medio de la tecnología Surface Mounting Device, para ello, se utilizan equipos de Picking & Place.

Inspecciones y Pruebas Finales: Para finalizar el proceso, se realizan inspecciones ópticas y visuales, circuito por circuito, así como pruebas dinámicas individuales, para garantizar la plena funcionalidad del producto entregado a nuestros clientes.

Materiales utilizados:

a) Sustrato Cerámico

– Material: Óxido de aluminio cerámico (AL2O3 96 %)

– Dimensiones: 6,5 x 5,4 pulgadas

– Grosor: 0,635 mm std, 1,2 mm max

– Densidad: 3,7 g/cm3

– Conductividad térmica: 0,35 W/cm*K @ 25C

– Resistencia Eléctrica: 10^14 Ohm*cm

– Constante Dieléctrica: 9,5

b) Pastas Conductivas

– Material: PdAg 30 mOhm/sq, PtAg 4 mOhm/sq, Ag 2 mOhm/sq, Au 3 mOhm/sq

– Ancho Mínimo: 0.10 mm

– Espaciamiento Mínimo: 0.10 mm

c) Pastas Resistivas:

– Resistividad: 10 mOhm/sq a 100 MOhm/sq

– Rango de Resistencia: 0.1 Ohm a 1 GOhm

– Tolerancia: 5 % al 0,25% (ratio 0,15 %)

– tcr: 100 ppm/K a 15 ppm/K T= -55C a 125C

– Potencia: 300 mW/mm2

d) Pastas capacitivas

– Capacitancia: 2 pF/mm2 a 200 pF/mm2

– Tolerancia: +/- 20 %

e) Pastas inductivas

– Inductancia: 2 nH a 100 nH

– Tolerancia: +/- 20 %